|

德国旭百世公司·自动压力凝胶(APG)设备--直接注料技术

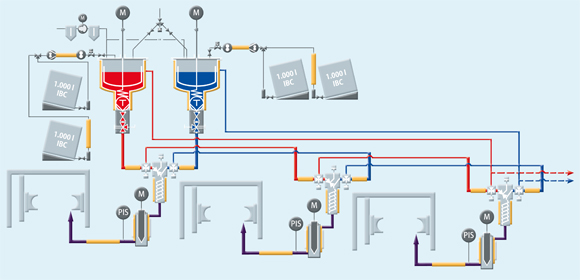

即使传统的压力罐工艺还在某些地区流行,旭百世公司已在着手推广双组份注料式压力凝胶工艺,用旭百世公司计量泵提供的压力推料、混料、注料、并随即压力凝胶。此举刷新了传统的APG工艺,能提高压力凝胶件的质量和效益,使技术焕然一新。

自动压力凝胶工艺(APG)具有注料、凝胶迅速;脱模、装模快捷等特点。模具自动启、闭,制件占模时间短,适用于大规模工业化生产。加压是APG工艺的核心,要求始终有新鲜料被压入凝胶模进行凝胶补偿,防止缩斑和裂纹。

材料经静态混料器直接推入模腔,由计量泵完成凝胶收缩自动补偿功能。一套中央混料和计量设备能够带动多台合模机。在这种情况下,只需在每个凝胶模前加装一台带凝胶收缩补偿单元的静态混料器即可。设备是由一条无需维护的环管系统供给的,且没有沉淀物。理论上环管长度几乎无限制。

|

|

| |

|

|

|

| 多台合模机集中供料效率高、成本低 |

| |

直接注料技术的优点

凝胶料温度恒定、黏度一致,反应状态均匀,填料在系统的任何部位都不会沉淀,因而制件质量高,重复性好。

制件占模时间短,能缩短生产周期。设备可采用更高的混料温度

适用于反应速度很快的环氧树脂和聚氨酯的压力凝胶

设备工艺参数具有准确性、重复性和在线可控性,确保制件质量稳定。

紧凑型设计减少了清洗费用的支出、溶剂的使用及大大减少了树脂的浪费。

由于计量泵采用全电子调速,注料速度能全自动无级调整,因而不管制件形状如何复杂,都有最佳的充模速度曲线与之相对应。

|

| |

| |

|

|

|

|

APG生产设备

如图

经静态混料器的收缩补偿装置的连续注模工艺;注射压力计带上下模芯;用于直接注料的紧凑的设置

|

| |

|

| |

|

| |

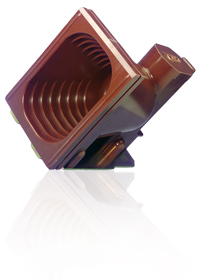

使用APG工艺制造的20kv绝缘支撑体

|

| |

|

|

|